La MRAM est une catégorie de mémoire qui utilise l’orientation de l’aimantation comme unité élémentaire de l’information, le bit. Dans les MRAM de dernière génération, l’aimantation est orientée perpendiculairement au plan des couches (empilements successifs de matériaux) utilisées dans les jonctions tunnels magnétiques (JMT). Les propriétés de ces couches sont améliorées par un recuit après dépôt. Mais la température maximale de recuit d’une telle jonction est limitée à 300 °C. Or certains procédés de fabrication de l’industrie de la microélectronique nécessitent des températures de recuit de 400 °C. Comment lever cette contrainte qui limite l’extension de l’utilisation des MRAM ?

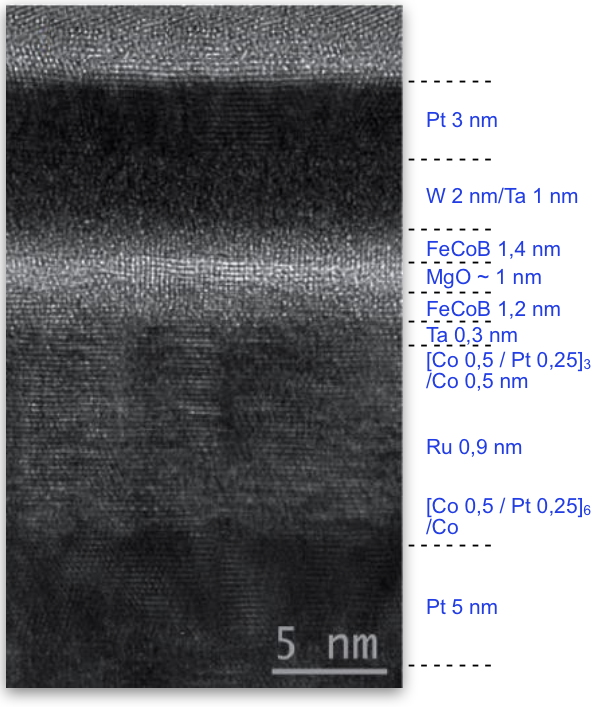

Au cœur de la MRAM se trouve la jonction tunnel magnétique perpendiculaire à base d’un empilement de CoFeB/MgO/CoFeB (Figure) pour laquelle les chercheurs du laboratoire Spintronique et Technologie des Composants (Spintec) de l’Irig sont en pointe. Afin d’en améliorer les propriétés magnétiques et électriques, une étape dite de recuit après dépôt est nécessaire.

Lors de ce recuit, les atomes de bore des couches de CoFeB migrent et permettent une cristallisation de la jonction. Pour limiter la diffusion du bore dans d’autres parties de la JMT, du tantale (Ta) à forte affinité pour le bore est utilisé au niveau de la couche protectrice des MRAM. Or, pendant ce recuit, le tantale capture une partie des atomes de fer de la JMT ce qui altère la MRAM. Cette capture indésirable apparaît au-delà des 300 °C.

Empilement et épaisseur en nm des différentes couches de matériaux utilisés dans les jonctions tunnels magnétiques après recuit à 425 °C.

Des chercheurs de l'Irig ont eu l’idée de remplacer le Ta par du tungstène aux propriétés plus réfractaires. Ils ont alors observé que, après recuit à 400 °C, le tungstène avait une propension moindre à capturer le fer. Les couches restent alors plus homogènes, ce qui améliore les propriétés observées au niveau de leurs interfaces. Il devient même possible d’augmenter la température de recuit jusqu’à 450 °C tout en améliorant de façon significative les performances magnétiques de la partie active des jonctions. Intégrer les MRAM dans les process standards de la microélectronique devient ainsi une réalité.

Pendant ce recuit, le tantale tend à absorber le bore de l’électrode en FeCoB. Il absorbe aussi une partie du fer de l’électrode magnétique et en modifie la composition chimique. La magnétorésistance et la durée de stockage de l’information de la MRAM sont alors dégradées. Le tungstène quant à lui capte moins de fer lors des recuits.